A continuación, continuamos estudiando las capacidades de galvanoplastia de las placas HDI de alta relación de aspecto.

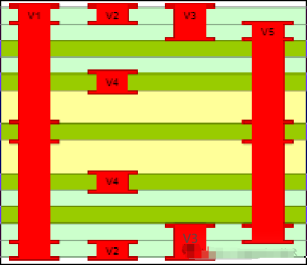

I. Información del producto:

- Grosor de la placa: 2,6 mm, diámetro mínimo del orificio pasante: 0,25 mm,

- Relación de aspecto máxima del orificio pasante: 10,4:1;

II. Vías Ciegas:

- 1) Espesor dieléctrico: 70um (1080pp), diámetro del orificio: 0,1 mm

- 2) Espesor dieléctrico: 140um (2*1080pp), diámetro del orificio: 0,2 mm

III. Esquemas de configuración de parámetros:

Esquema uno: galvanoplastia directa después del revestimiento de cobre

- Utilizando una proporción de solución alta en ácido y baja en cobre, junto con aditivos de galvanoplastia H; densidad de corriente 10ASF, tiempo de galvanoplastia 180 min.

-- Resultados finales de la prueba de continuidad

Este lote de productos tuvo una tasa de defectos de circuito abierto del 100 % en la prueba de continuidad final, con una tasa de defectos de circuito abierto del 70 % en la ubicación de vía ciega de 0,2 mm (PP es 1080*2).

Esquema dos: usar una solución de galvanoplastia convencional para revestir las vías ciegas antes de revestir los orificios pasantes:

1) Usando VCP para revestir las vías ciegas, con una proporción de cobre ácido convencional y aditivos de galvanoplastia H, parámetros de galvanoplastia 15ASF, tiempo de galvanoplastia 30 min

2) Usando una línea de pórtico para espesar, con una proporción alta de ácido y baja en cobre y aditivos de galvanoplastia H, parámetros de galvanoplastia 10ASF, tiempo de galvanoplastia 150 min

-- Resultados finales de la prueba de continuidad

Este lote de productos tuvo una tasa de defectos de circuito abierto del 45 % en la prueba de continuidad final, con una tasa de defectos de circuito abierto del 60 % en la ubicación de vía ciega de 0,2 mm (PP es 1080*2)

Al comparar los dos experimentos, el problema principal fue la galvanoplastia de las vías ciegas, lo que también confirmó que el sistema de solución con alto contenido de ácido y bajo contenido de cobre no es adecuado para vías ciegas.

Por lo tanto, en el Experimento Tres, se eligió una solución de relleno con bajo contenido de ácido y alto contenido de cobre para recubrir las vías ciegas primero, llenando la parte inferior de las vías ciegas sólidamente antes de galvanizar las vías ciegas.

Esquema tres: usar una solución de galvanoplastia de relleno para revestir las vías ciegas antes de revestir los orificios pasantes:

1) Usando una solución de galvanoplastia de relleno para recubrir las vías ciegas, con una proporción de cobre alta y baja en ácido y aditivos de galvanoplastia V, parámetros de galvanoplastia 8ASF@30min + 12ASF@30min

2) Usando una línea de pórtico para espesar, con una proporción alta de ácido y baja en cobre y aditivos de galvanoplastia H, parámetros de galvanoplastia 10ASF, tiempo de galvanoplastia 150 min

IV. Diseño experimental y análisis de resultados

A través de una comparación experimental, diferentes proporciones de cobre ácido y aditivos de galvanoplastia tienen diferentes efectos de galvanoplastia en los agujeros pasantes y ciegos. Para placas HDI de relación de aspecto alta con orificios pasantes y ciegos, se necesita un punto de equilibrio que corresponda al espesor del cobre dentro de los orificios pasantes y la pata de cangrejo de los orificios ciegos. El espesor de la superficie del cobre procesado de esta manera es generalmente más grueso y puede ser necesario utilizar cepillado mecánico para cumplir con los requisitos de procesamiento para el grabado de la capa exterior.

El primer y segundo lote de productos de prueba tuvieron 100% y 45% de defectos de circuito abierto respectivamente en la prueba final de rotura de cobre, especialmente en la ubicación de vía ciega de 0,2 mm (PP es 1080*2) con tasas de defectos de circuito abierto del 70% y 60% respectivamente, mientras que el tercer lote no tuvo este defecto y pasó el 100%, mostrando una mejora efectiva.

Esta mejora proporciona una solución efectiva para el proceso de galvanoplastia de placas HDI de alta relación de aspecto, pero los parámetros aún deben optimizarse para lograr un espesor de cobre de superficie más delgado.

Todo lo anterior es el plan experimental específico y los resultados para estudiar las capacidades de galvanoplastia de placas HDI de alta relación de aspecto.

Español

Español English

English Português

Português русский

русский français

français 日本語

日本語 Deutsch

Deutsch Tiếng Việt

Tiếng Việt Italiano

Italiano Nederlands

Nederlands ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba